Firma MECOLPRESS rozpoczęła swoją działalność w Brescii (Włochy) ponad 50 lat temu, w 1969 roku, dostarczając rozwiązania dla przemysłu kucia mosiądzu na gorąco. MECOLPRESS poszerzył następnie swoje portfolio o stal kutą na gorąco, aluminium, tytan i stopy specjalne. MECOLPRESS oferuje obecnie najnowocześniejsze technologie dostępne dla pras mechanicznych (rodzina HEAVY), hydraulicznych (rodzina ME) i śrubowych (rodzina TDS, FPN).

Region Brescia, położony na wschód od Mediolanu, jest powszechnie uważany za kolebkę produkcji mosiądzu, co najmniej 20% całkowitej światowej produkcji jest tu mocno ulokowane. Region Brescia nadal jest w stanie konkurować z chińskimi producentami mosiądzu (35% całkowitej światowej produkcji mosiądzu), nawet jeśli koszty produkcji nie są porównywalne pod względem siły roboczej, energii itp. Tajemnicą tego sukcesu jest know-how pełny łańcuch produkcji mosiądzu, rozpoczęty przemysłowo w XIX wieku, od procesu topienia, poprzez kucie, aż do finalnego produktu. MECOLPRESS narodził się i zbudował w tym interesującym i dynamicznym środowisku, uczestnicząc i przyczyniając się do rozwiązywania głównych wyzwań producentów mosiądzu (Inteligentne Kucie Mosiądzu).

Wyzwania te cyklicznie powracają na rynku i można je podsumować w następujący sposób:

● dostępność i koszty surowców;

● duża zmienność na rynku części od szczytów dużego popytu do małych partii z częstymi wymianami części;

● trudności w znalezieniu niezbędnej siły roboczej, od wysoko wykwalifikowanych operatorów, przez techników utrzymania ruchu, po zwykłych pracowników operacyjnych;

● gotowość do zapewnienia najlepszej jakości produktów, redukując te niezgodne;

● zmniejszenie zużycia energii zbliżając się do zielonej gospodarki.

MECOLPRESS dostarcza na rynek najpotężniejsze prasy hydrauliczne (rodzina ME) oferujące formowanie poziome/pionowe, osiągając:

● kucie bezwypływkowe;

● zmniejszoną grubość materiału części;

● coraz głębsze rdzeniowanie stempla.

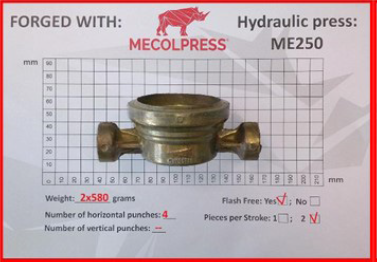

Te cechy prowadzą do uzyskania części o mniejszej wadze i uniknięcia dalszego procesu okrawania. Rodzina pras hydraulicznych ME (ponad 60 sztuk dostarczonych od 2010 roku) ma standardowe rozmiary:

● 100 do 500 ton jako siła zamykania matrycy;

● 30 do 350 ton siły wchodzenia stempla.

Stemple formujące posiadają niezależne prowadzenie ruchu i optymalizację przepływu materiału wewnątrz wnęki matrycy. Siły stempli, prędkości, sekwencje przemieszczeń można elastycznie wdrażać w panelu operatorskim HMI w zależności od produktów, które mają być kute (Inteligentne Kucie Mosiądzu). Jeden z czterech stempli poziomych może być orientowany (bez utraty siły!) ze zmiennym kątem od 0 do 45°, co umożliwia skośne formowanie części.

Prasy hydrauliczne z rodziny ME zapewniają wydajność produkcyjną, która, w zależności od wielkości sprzętu, może sięgać do 30 cykli na minutę i umożliwiają kucie wielu części na jeden skok, co pozwala łatwo osiągnąć kilka tysięcy części na godzinę. Pozwoli to na skompletowanie partii produkcyjnych w najkrótszym czasie, nawet jeśli są one istotne pod względem ilości części do osiągnięcia. Jeśli warunki rynkowe zmieniają się i rynek przesuwa się na mniejszą liczbę części na partię z częstym przełączaniem między produktami, system szybkiej wymiany matryc pozwoli radykalnie skrócić czas przestoju. W pełni automatyczne blokowanie/odblokowywanie narzędzi i ramiona podtrzymujące z serwomechanizmem pozwalają jednemu operatorowi dokonać zmiany w najkrótszym czasie (około 15-20 minut), w całkowitych warunkach bezpieczeństwa i bez pomocy jakichkolwiek narzędzi (Inteligentne Kucie Mosiądzu).

Prasa hydrauliczna serii Mecolpress ME Next Generation do kucia na gorąco – narzędzie do EG do formowania.

Polityka MECOLPRESS polegająca na rezerwowaniu odpowiednich zapasów części zamiennych dla wszystkich dostarczonych pras jest kluczowym punktem, aby uniknąć niechcianych przestojów w przypadku konserwacji sprzętu.

Standardowe kucie kontra kucie na prasie z serii ME

Prasa hydrauliczna serii Mecolpress ME Next Generation i wyjątkowa redukcja masy części

MECOLPRESS opracowuje całe oprogramowanie sterujące dla pras: CALIPSO (Inteligentne Kucie Mosiądzu). Ten interfejs użytkownika oparty jest na modelu z ekranem dotykowym, jest bardzo łatwy i intuicyjny oraz został opracowany w kilku różnych językach; pozwala każdemu użytkownikowi końcowemu na ciągłą pracę na prasie i nie wymaga żadnych szczególnych umiejętności ani wiedzy. Wiele funkcji zostało uproszczonych jako żądania parametrów wejściowych w celu zmniejszenia wpływu czynnika ludzkiego w warunkach pracy prasy. CALIPSO definiuje i automatycznie kontroluje wszystkie operacje pras rodziny ME, od załadunku surowców po rozładunek części kutych. Główne parametry każdego przyjęcia produktu są zapisywane w pamięci wewnętrznej i można je łatwo pobrać do przyszłej produkcji i przesłać do klienta MES\MRP. Prasa posiada moduł połączeniowy Ethernet OPC-UA, który zapewnia tę funkcję, a także zdalną pomoc teleserwisową ze strony techników MECOLPRESS.

Dział badawczo-rozwojowy MECOLPRESS jest w stanie zdefiniować zoptymalizowane parametry procesu i/lub najlepszą geometrię matrycy za pomocą oprogramowania FEA, które pozwala na analizę zarówno przepływu materiału, jak i siły kucia. Ta usługa na żądanie jest doceniana przez klientów, którzy poszukują wiarygodnego dostawcy.

Prasy hydrauliczne ME można łączyć ze wszystkimi typami pieców: wstępniaki, pręty, gaz ziemny, indukcja elektryczna, pamiętając, że niezawodność w zakresie temperatury nagrzewania, tolerancja wagi wstępniaka oraz właściwości mikrostruktury metalurgicznej materiału są kluczowymi parametrami zapewniającymi efektywny bezwypływkowy sukces procesu.

Wysoka zdolność produkcyjna, elastyczność w przechodzeniu z jednego produktu na inny i wysoka niezawodność sprzętu znikają, jeśli proces kucia nie jest w pełni kontrolowany. Oprogramowanie CALIPSO prowadzi w tej grze, wspierając klientów w kontroli przy minimalnym wysiłku. Siły kucia, parametry i sekwencje przemieszczeń stempli, temperatura wstępniaków itp. mogą być monitorowane w wartościach maksymalnych\średnich lub w sposób ciągły podczas cyklu roboczego. Pożądane wartości progowe można ustawić w systemie w celu monitorowania trendów parametrów, a w przypadku stwierdzenia niezgodności części można automatycznie przekierować do dedykowanej skrzynki zbiorczej w celu dalszej kontroli.

MECOLPRESS jest w pełni zaangażowana w bycie efektywną częścią zielonej transformacji przemysłu, zmniejszając zużycie energii, emisję zanieczyszczeń i zużycie mediów. Ta aplikacja nie zmniejszy ani nie pogorszy wybitnych, potężnych osiągów pras rodziny ME. CALIPSO i inżynieria wewnętrzna to główne postacie tego celu:

● hydrauliczne autoadaptacyjne obwody funkcji regeneracji;

● tryb ECO do optymalizacji ciśnienia roboczego;

● zoptymalizowana geometria siłowników;

● elastyczna konfiguracja ciśnienia roboczego;

● przetwornice częstotliwości AC\pompy hydrauliczne o zmiennym przepływie;

● oprogramowanie CALIPSO, które uczy się na podstawie doświadczenia, optymalizuje parametry pracy bez interwencji wymaganej przez operatora (Inteligentne Kucie Mosiądzu)

Widok główny prasy hydraulicznej serii Mecolpress ME Next Generation

Punkty te współpracują w celu zmniejszenia zużycia energii do 50% w porównaniu z prasami o standardowej technologii.

System smarowania matryc, bardzo ważny w kuciu bezwypływkowym, wykorzystuje innowacyjną technologię rura-rura zapewniająca alternatywne przepływy powietrza i oleju dokładnie w wymaganych ilościach. Wszystkie parametry smarowania matryc są ustawiane w oprogramowaniu sterującym i można osiągnąć do 30 punktów; mogą być zintegrowane z matrycami lub z zewnętrznymi dyszami. Odpowiednie pompy są zainstalowane na dnie maszyny, aby zebrać całą pozostałą ilość oleju, unikając przelania. Smarowanie prasy jest selektywne i tylko aktywne komponenty są osiągane przez media, odpowiednia skrzynka zbiorcza zapobiega wyciekom. Koniec z marnowaniem płynów!

Prasa hydrauliczna serii Mecolpress ME Next Generation – przykład części kutej na gorąco metodą bezwypływkową

Innowacyjna osłona ssąca osadzona w konstrukcji prasy zbiera emisje bardzo blisko punktu pozyskiwania, zmniejszając wszelkie możliwe rozprzestrzenianie się do środowiska i zapewniając operatorom najlepszy widok wnętrza szafy na proces.

Jak wszystkie produkty MECOLPRESS, seria ME spełnia najsurowsze międzynarodowe normy bezpieczeństwa i może być produkowana zgodnie z normami europejskimi, północnoamerykańskimi i kanadyjskimi.

Masz pytanie dotyczące kucia na gorąco? Skontaktuj się z doradcami BTC Maszyny Stolarczyk!