Umiejętność korzystania z prawidłowego smarowania matryc jest kluczowa w systemie kucia na gorąco części z mosiądzu, stali, aluminium, tytanu lub miedzi.

Wielokrotnie podkreślaliśmy już w naszych poprzednich artykułach, w jaki sposób smarowanie może mieć znaczenie i rozwiązać wiele typowych problemów, które kuźnie obserwują podczas produkcji swoich kutych części. Badania Mecolpress dotyczące idealnego smarowania ewoluowały, stając się coraz bardziej precyzyjne i dostosowywane do indywidualnych potrzeb, dokładnie tak, jak wymaga tego rynek. Prawidłowe smarowanie nie oznacza, że musi być w dużej ilości, ale musi być prawidłowo dozowane, a najbardziej odpowiednie smary muszą być wybrane zgodnie z rodzajem metalu i wymaganą częścią do kucia.

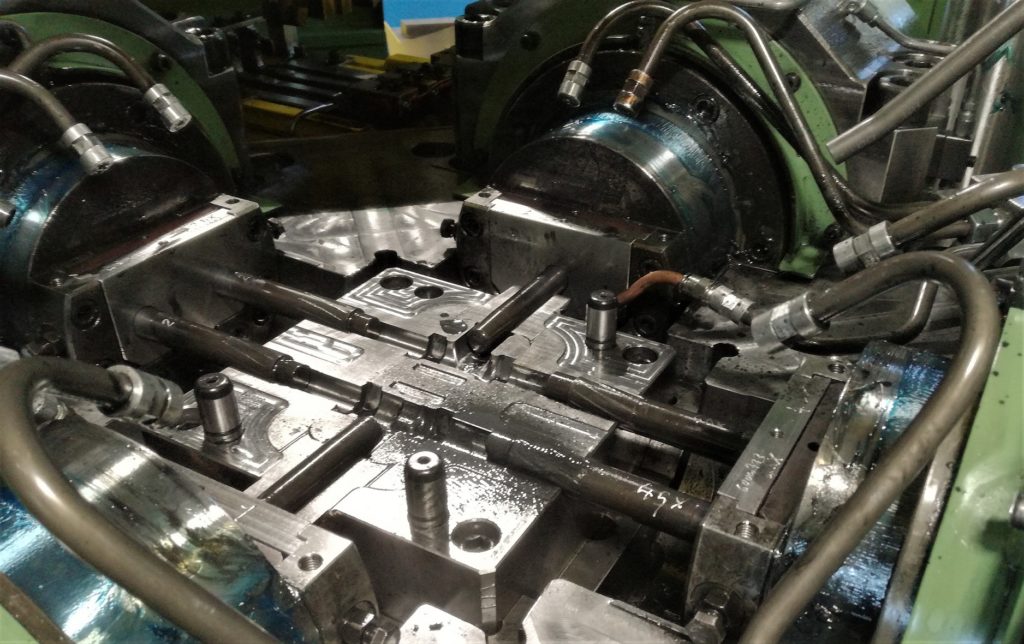

Układ smarowania matryc pras hydraulicznych serii ME oraz pras mimośrodowych serii ciężkiej w cyklu ciągłym.

Dzięki prasom hydraulicznym serii ME i prasom mimośrodowym z serii ciężkiej Mecolpress zrewolucjonizował system smarowania matryc:

Wychodząca mieszanka olejowo-grafitowa przeciągana jest na punkt smarowania.

Pozwalamy, aby ciecz smarująca i sprężone powietrze przepływały przez dwie koncentryczne rurki zaworów sterujących poszczególnych punktów, aż do punktu użytkowania.

Dla każdego z punktów pilot jest niezależny, dlatego dla każdego z nich dajemy użytkownikowi możliwość wyboru z panelu operatorskiego, jak, kiedy i jak często ma interweniować.

To jednak nie był wystarczający powód do satysfakcji!

Jakie zapytania z firm zajmujących się kuciem na gorąco często do nas trafiają?

Sprawdziliśmy, że niektóre z pytań, które kierowane są do działu serwisowego, dotyczą układu smarowania:

Dlatego zespół badawczo-rozwojowy Mecolpress udoskonalił i opracował nowy system smarowania.

Co nowego w układzie smarowania serii ciężkiej?

Seria ciężka to nowa propozycja prasy mechanicznej mimośrodowej pracującej w cyklu automatycznym. Jest to bardzo rewolucyjna maszyna, będąca wynikiem 50 lat doświadczenia w produkcji pras do kucia na gorąco oraz ciągłego poszukiwania innowacji i doskonałości technologicznej.

W rezultacie całkowicie zrewidowana została nawet automatyzacja i smarowanie matryc.

Przede wszystkim system smarowania matryc pozwala na niezależne i programowalne zarządzanie każdym punktem.

Cykl smarowania można rozpocząć na różne sposoby: podczas wznoszenia lub opuszczania suwaka, podczas cyklu ładowania lub rozładowywania, z odpowiednim opóźnieniem i czasem trwania.

Każdy punkt można wykorzystać do nebulizacji smaru lub do chłodzenia i czyszczenia matryc.

System można wdrożyć z 2 lub więcej punktami nadmuchu powietrza o dużej wydajności.

Istnieje możliwość zaprogramowania harmonogramów: obieg pompowania, mieszacz automatyczny oraz opór grzewczy umieszczony w zbiorniku pozwalają na przygotowanie cieczy i całego obiegu do czasu rozruchu w optymalnych warunkach.

Nebulizację smaru, dzięki zastosowaniu określonego systemu rurek, uzyskuje się tylko w pobliżu obszaru stosowania: w ten sposób gwarantowane jest dawkowanie, powtarzalność i wrażliwość na zmiany dawkowania.

Przewidziano 40 punktów smarowania/chłodzenia, z których 16 jest umieszczonych w dolnym uchwycie matrycy, a 16 w górnym. Rozmieszczenie punktów smarowania/chłodzenia w matrycach pozwala skutecznie dotrzeć do krytycznych punktów, które powinny być smarowane/chłodzone, a także drastycznie skrócić czas zmiany produkcji.

Reaktywny, inteligentny system do tworzenia własnych receptur

Reakcja na zmiany ustawień jest natychmiastowa, w przeciwieństwie do tradycyjnego systemu, który wymaga kilku minut produkcji, zanim się ustabilizuje.

Oprócz tego możemy mieć mocny nadmuch bez pomocy kompresorów (które przyczyniają się do zwiększenia zużycia i ogólnego utrzymania instalacji).

Inteligentny system oprogramowania pomaga ponadto operatorowi w automatycznym dostosowywaniu dawki środka smarnego w początkowej fazie produkcji, aż do osiągnięcia odpowiednich warunków kucia.

System można dostosować nawet do stosowania środka antyadhezyjnego na bazie smaru/wody, np. stosowanego w sektorze aluminium, który to różni się od klasycznego oleju grafityzowanego.

Wszystkie parametry, aktywacja użytych punktów, tryby startu, timery i liczniki po ich zoptymalizowaniu są zapisywane w recepturze poświęconej typowi produkowanej części, tak aby dla kolejnych partii tego samego artykułu istniał szybki start produkcji bez zbędnej straty czasu.

Czy masz skuteczne smarowanie matryc w swoim systemie kucia?

Sprawdź dzięki naszym doradcom, czy można zrobić to lepiej!