Profilowanie blach

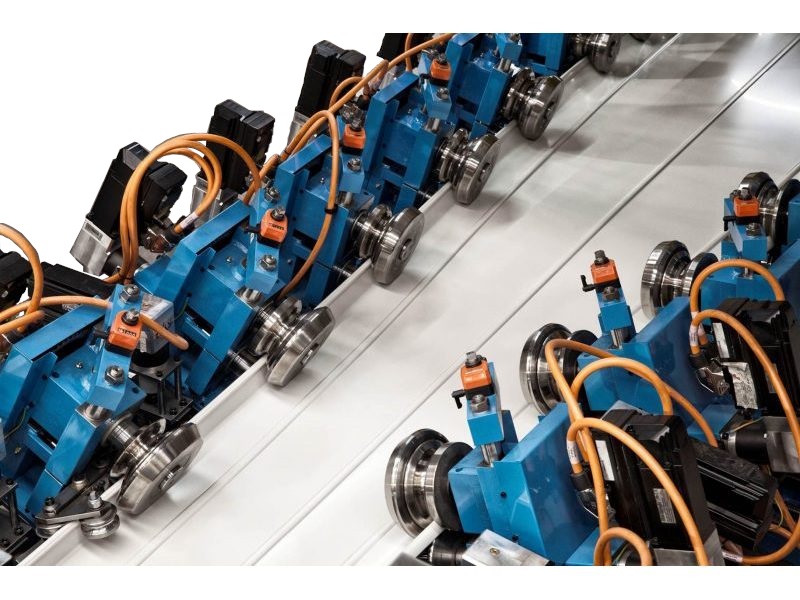

Technologia formowania rolkowego ciągłego przygotowana przez naszego partnera, firmę STAM, to najwyższa precyzja, elastyczność i szybkość. STAM wykorzystuje w swoich liniach do profilowania rolkowego następujące technologie:

- Profilowanie rolkowe 3D

Technologia przyszłości: profilowanie rolkowe ze zmiennym przekrojem.

Dynamiczna zmiana położenia rolek profilujących w trakcie podawania materiału nie jest testem ani opracowaniem prototypu, dla STAM to rzeczywistość produkcyjna, od ponad 10 lat.

Przekrój profilu może zatem zmieniać się na długości elementu poprzez ruch obrotowy i poprzeczny wszystkich głowic walcujących.

System sterowania numerycznego pozwala na zarządzanie ponad 100 dynamicznymi osiami rolek profilujących o zmiennym przekroju, a operator może dowolnie programować maszynę, uzyskując żądane zmiany przekroju.

Profilowanie rolkowe 3D może być stosowane do materiałów o małej grubości (1,0 mm) dla sektora budowlanego i motoryzacyjnego, a także do materiałów o dużej grubości (do 11,0 mm) dla sektora transportowego (belki samochodów ciężarowych, przyczep).

Dostarczamy również technologie przed i po procesie, obejmujące:

- wycinanie prostokątnych wykrojów, sprawdzanie i korygowanie pochylenia

- kształtowanie arkuszy, usuwanie nadmiaru materiału

- profilowanie rolkowe ze zmiennym przekrojem

- kalandrowanie i perforacja elementów

Technologia formowania rolkowego 3D zmienia postrzeganie profili, wprowadzając dodatkowy stopień swobody w procesie formowania rolkowego.

- Elastyczne profilowanie rolkowe

Automatyczna zmiana profilu w kilka minut

Potrzeba szybkiej zmiany produkcji jest coraz częstsza.

Zapotrzebowanie na partie produkcyjne, które są coraz mniejsze, z coraz szerszymi rodzinami produktów, wymaga użycia odpowiedniego sprzętu i maszyn o wysokim stopniu zaawansowania technologicznego i wysoce zautomatyzowanym.

Proponujemy rozwiązania takie jak:

- maszyny podwójne lub z podwójnym ramieniem: automatyczny ruch rolek, zainstalowanych na dwóch oddzielnych sekcjach, w celu zmiany kształtu profilu pod względem wysokości, szerokości i grubości

- maszyna rewolwerowa: obrót jednej lub obu sekcji profilarki, z których każda ma wiele serii wałów wspornikowych

- profilarka rolkowa z ruchomymi strukturami względem siebie i poprzecznie

Kilka przykładów:

- płatwie

- profili poprzecznych w systemach regałów i regałów

- panele, półki, słupki

- przewody elektryczne

- profile do drzwi

- belki do ciężkich i lekkich samochodów ciężarowych

- płyty warstwowe

- półskorupy do komór chłodniczych

- profile trapezowe, faliste i pokładowe

System sterowania numerycznego, umożliwia sterowanie wieloma dynamicznymi osiami elastycznych maszyn do profilowania rolkowego, a operator może zaprogramować maszynę w granicach wymiarowych narzuconych przez część mechaniczną.

- Profilowanie rolkowe kasetowe

Linie produkcyjne zawsze gotowe do pracy

Profilarka kasetowa ma podstawę ze stałym napędem, a głowice lub stojaki do formowania rolkowego są zainstalowane na wyjmowanej podstawie zwanej kasetą lub tratwą.

Linia do formowania rolkowego obejmuje zatem 2 lub więcej serii kaset z różnymi stanowiskami do formowania rolkowego, a poprzez zmianę kaset zmienia się typ profilu bez potrzeby szczególnego dostosowywania linii.

W zależności od modelu dostępne są różne rozwiązania umożliwiające wymianę kaset w możliwie najkrótszym czasie, w tym półautomatyczne układy zwalniania napędu.

Liczbę stanowisk profilujących dla każdej kasety można dostosować do udźwigu dostępnej suwnicy i wózka widłowego.

W przypadku linii do profilowania rolkowego, które muszą być wyposażone w wiele zestawów rolek formujących, rozwiązanie z kasetami do umożliwia konfigurację narzędzi off-line.

Typowe zastosowania profilowania kasetowego to:

- płatwie

- profile pionowe i poprzeczne w systemach półkowych i regałowych

- profile trapezowe, faliste i pokładowe

- płyty warstwowe

- profile dla sektora automotive

- Tradycyjne profilowanie rolkowe

Ciężkie maszyny z ręczną wymianą rolek

W tradycyjnych profilarkach stojaki są mocowane do podstawy maszyny, a w przypadku konieczności wymiany oprzyrządowania rolkowego konieczne jest ręczne zdjęcie rolek z wałów.

Jeśli zmiana profilu obejmuje tylko zmianę rozmiaru przekroju (na przykład zmianę szerokości), rolki można zmodyfikować poprzez zmianę położenia przekładek w kształcie litery C bez zdejmowania rolek (regulacja ręczna).

Tradycyjne linie do formowania rolkowego są bardzo konkurencyjne, gdy są zaprojektowane do produkcji pojedynczego profilu.

- Wykrawanie otworów

Szybkie i elastyczne maszyny do wykrawania, zintegrowane z profilowaniem rolkowym

Bardzo często gotowy produkt wymaga różnego rodzaju otworów, różniących się położeniem i kształtem. Możliwość wykonania tych perforacji wewnątrz linii do profilowania umożliwia uzyskanie produktu bez konieczności wykonywania dodatkowych czynności obróbczych, o lepszej jakości i skróconym czasie cyklu oraz magazynowaniu półproduktów.

Rozwiązań dla perforacji jest wiele, przed i po formowaniu rolkowym, na przykład:

- prasa mimośrodowa lub serwomechaniczna z narzędziami stałymi, narzędzia z regulacją położenia, narzędzia mobilne NC

- prasy hydrauliczne, z wieloma narzędziami, mobilne NC, na taśmie płaskiej lub profilu wykończeniowym

- jednostki wykrawania wstępnego i końcowego w locie

- narzędzia rotacyjne w profilarce

- systemy laserowe

W zależności od wymaganych prędkości produkcji i tolerancji położenia otworów badamy i proponujemy najbardziej odpowiedni system perforacji.

- Formowanie i gięcie

Systemy formowania i głębokiego tłoczenia połączone z profilowaniem rolkowym

Gotowy produkt może czasami mieć specjalne kształty, takie jak głębokie tłoczenie lub fałdy na końcach, które należy wdrożyć na linii produkcyjnej.

Dzięki wykonaniu odpowiednich stanowisk/narzędzi formujących możemy kompletować produkty bez konieczności późniejszej obróbki off-line.

Wykonujemy również wszelkiego rodzaju linie formujące do systemów rynnowych oraz akcesoria takie jak kolanka rur spustowych, narożniki rynnowe itp.

W innych zastosowaniach – takich jak profile trapezowe, profile faliste, profile silosowe czy profile samochodowe – produkty są gięte po procesie profilowania.

Dostarczamy giętarki rolkowe i kalandry w linii z kontrolą promienia gięcia, automatyczną lub nie, do różnych zastosowań.

- Cięcie i spawanie laserem/plazmą

Maksymalna elastyczność cięcia i spawania

Gdy gotowy produkt wymaga bardzo dużej zmienności pod względem otworów, w oparciu o wymagania Klienta końcowego, możliwe jest zastosowanie systemu cięcia, który jest wolniejszy niż wykrawanie, ale zapewnia całkowitą elastyczność w zakresie obróbki.

Cięcie to można wykonać za pomocą maszyn do cięcia laserowego lub plazmowego, w zależności od zastosowania i materiału.

Rozwiązań do wykonywania cięcia laserowego lub plazmowego jest wiele, standardowo na płaskiej taśmie przed formowaniem rolkowym, na przykład:

- wycinanie otworów i przycinanie kształtów

- kształtowanie blach do zastosowania w formowaniu rolkowym o zmiennym przekroju

- ukośne końce profilu tnącego

Cięcie laserowe lub plazmowe znajduje zastosowanie w wielu dziedzinach, m.in.:

- płatwie

- profile dla motoryzacji

- zmienne profile przekroju

Technologia laserowa jest również zintegrowana z naszymi liniami do ciągłego procesu spawania.

- Układanie i pakowanie

Technologia upraszczająca logistykę

Ręczne układanie i pakowanie wiąże się z różnymi problemami, do których należą: częstotliwość produkcji, jakość i powtarzalność operacji, obciążenia ograniczone przepisami sanitarnymi, duża liczba operatorów na linii.

W zależności od wymagań Klienta jesteśmy w stanie zapewnić:

- automatyczne sztaplarki i systemy sztaplowania dla różnych kształtów i wymiarów profilu i stosu

- przemysłowe systemy pakowania, z paskami i folią

- automatyczne systemy ładowania palet i skrzyń

- systemy znakowania i etykietowania

- zrobotyzowane wyspy

Zautomatyzowane technologie układania w stosy i pakowania są kontrolowane za pomocą oprogramowania opracowanego w firmie STAM i mogą być zintegrowane z systemami oprogramowania klienta.